服務熱線

0769-28680919

153-2293-3971

3D機器視覺技術在半導體生產中具有廣泛的應用場景,能夠顯著提升生產效率、檢測精度和自動化水平。以下是其主要應用領域:

1. 晶圓檢測與缺陷識別

3D視覺技術可用于晶圓表面的高精度檢測,能夠識別微小缺陷,如裂紋、雜物、切割削裂等。例如,某半導體制造商通過引入3D視覺檢測系統,實現了晶圓表面缺陷的高效識別,檢測效率提高了30%,缺陷率降低了25%。

2. 半導體器件的高精度測量

3D視覺技術能夠對半導體器件的幾何形狀、尺寸、平面度等進行精確測量。例如,在IGBT模塊檢測中,3D視覺可用于檢測器件的翹曲、傾斜和平面度,以確保其散熱和電氣性能。此外,3D視覺還可用于檢測PCB元器件的點膠質量,包括厚度、均勻性和完整性。

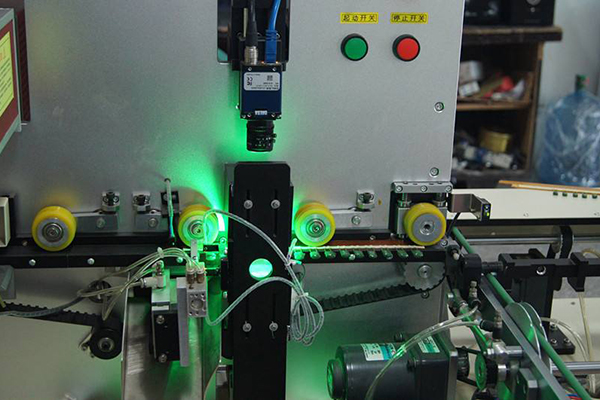

3. 封裝工藝中的自動化引導

在半導體封裝過程中,3D視覺引導技術可用于自動化上下料、裝配和焊接等環節。例如,在塑封上下料場景中,3D視覺引導機器人能夠快速、準確地識別物料的位置和姿態,實現高精度抓取,替代人工操作,提高效率。

4. 硅片檢測與分選

3D視覺技術可用于硅片的檢測和分選,通過高精度測量系統對硅片的多種性能參數進行自動檢測,并實現檢測數據的管理與分類。這種技術能夠有效提升硅片的質量控制水平,減少人工干預。

5. 在線質量控制與工藝優化

3D視覺技術能夠處理低對比度、高反射或透明材料,識別產品上的細微缺陷,從而實現更精確的在線質量監控。例如,在封裝工藝中,3D視覺可用于檢測膠水、焊線等的質量,確保工藝的穩定性和一致性。

6. 機器人引導與自動化裝配

3D視覺技術為機器人提供了“眼睛”,使其能夠在復雜環境中進行高精度的裝配和操作。例如,結合機械臂的3D視覺系統可用于半導體生產中的自動化裝配任務,提高生產效率和裝配精度。

7. 復雜結構與微型器件的檢測

隨著半導體器件的微型化和結構復雜化,傳統的檢測方法難以滿足需求。3D視覺技術能夠提供高精度的三維數據,適用于檢測微型器件的幾何形狀、表面缺陷和焊接質量。

3D視覺引導技術在半導體生產的多個關鍵環節中發揮著重要作用,其高精度、自動化和智能化的特點使其成為提升半導體生產效率和質量的重要工具。

康耐德機器視覺系統軟件的具體功能都有那些?

2025-04-19

康耐德機器視覺系統軟件的具體功能都有那些?

2025-04-19

康耐德機器視覺系統的具體功能可以根據不同的應用場景和需求進行定制和優化。

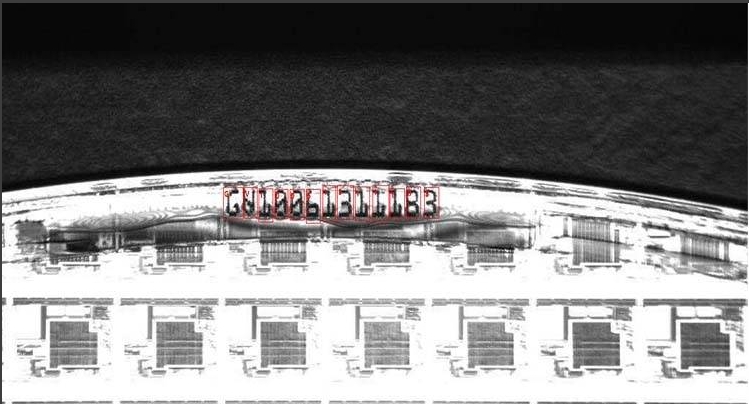

康耐德機器視覺AOI檢測系統:OCR字符識別與在線檢測一體化

2025-04-13

康耐德機器視覺AOI檢測系統:OCR字符識別與在線檢測一體化

2025-04-13

康耐德機器視覺AOI檢測系統的OCR字符識別功能具有以下特點和優勢

康耐德機器視覺AOI:高效排線顏色識別與定位解決方案

2025-04-13

康耐德機器視覺AOI:高效排線顏色識別與定位解決方案

2025-04-13

康耐德機器視覺AOI檢測系統的排線顏色識別及定位功能主要通過以下方式實現

3D機器視覺技術能應用于哪些半導體生產場景?

2025-04-13

3D機器視覺技術能應用于哪些半導體生產場景?

2025-04-13

3D機器視覺技術在半導體生產中具有廣泛的應用場景,能夠顯著提升生產效率、檢測精度和自動化水平

官方公眾號

官方公眾號 官方抖音號

官方抖音號Copyright ? 2022 東莞康耐德智能控制有限公司版權所有.機器視覺系統 粵ICP備2022020204號-1 聯系我們 | 網站地圖