服務(wù)熱線

0769-28680919

153-2293-3971

3D視覺技術(shù)在提升焊接質(zhì)量方面的創(chuàng)新點(diǎn)主要包括以下幾個(gè)方面:

焊縫質(zhì)量檢測:3D視覺技術(shù)能夠?qū)附油庥^質(zhì)量進(jìn)行檢測,有效識(shí)別氣孔、邊緣焊、漏焊、焊瘤、焊坑、飛濺等典型焊接缺陷,并提供實(shí)時(shí)動(dòng)態(tài)圖像顯示與在線診斷。這種檢測系統(tǒng)具有99%的缺陷檢出率,并能實(shí)現(xiàn)縫長度、寬度、深度的測量,具有缺陷檢測精準(zhǔn)和測量精準(zhǔn)的雙重特性。

路徑規(guī)劃與自適應(yīng)控制:3D視覺引導(dǎo)焊接系統(tǒng)可以根據(jù)圖像處理的結(jié)果生成焊接路徑,并進(jìn)行自適應(yīng)控制,實(shí)時(shí)調(diào)整焊接槍或機(jī)器人的位置、角度和速度,以適應(yīng)焊接區(qū)域的變化和焊接質(zhì)量的要求。

提升焊接質(zhì)量與效率:通過精確的焊縫識(shí)別和路徑規(guī)劃,3D視覺引導(dǎo)焊接系統(tǒng)能夠?qū)崿F(xiàn)高質(zhì)量的焊接,自動(dòng)調(diào)整焊接參數(shù),確保焊接缺陷的最小化,同時(shí)提高焊接的速度和效率。

減少人為操作錯(cuò)誤:3D視覺引導(dǎo)焊接系統(tǒng)可以自動(dòng)引導(dǎo)焊接槍或機(jī)器人,減少了人為操作錯(cuò)誤的可能性,降低了對(duì)操作人員技能的要求。

智能化焊接工藝:結(jié)合人工智能和3D視覺技術(shù),可以構(gòu)建焊接系統(tǒng)與曲面器件之間的3D空間模型,打造焊接機(jī)器人持續(xù)、穩(wěn)定和高速的焊接能力。這種智能化焊接工藝不僅減少了對(duì)人工操作的依賴,也提高了焊接的精度、質(zhì)量和效率。

2D+3D融合檢測技術(shù):康耐德推出的焊縫外觀缺陷在線檢測系統(tǒng)采用了2D+3D融合檢測的技術(shù)方案,能夠?qū)崿F(xiàn)最小可檢缺陷尺寸0.5mm的在線檢測,通過軟件實(shí)現(xiàn)質(zhì)量過程數(shù)據(jù)收集,并輸出焊縫外觀質(zhì)量管控?cái)?shù)據(jù)分析報(bào)表,為客戶焊接工藝提升提供數(shù)據(jù)基礎(chǔ)。

基于3D點(diǎn)云的焊縫缺陷實(shí)時(shí)檢測:通過線激光對(duì)焊縫橫截面進(jìn)行掃描,實(shí)時(shí)采集焊縫3D點(diǎn)云數(shù)據(jù),并基于DBSCAN密度聚類算法進(jìn)行拐點(diǎn)檢測,確定當(dāng)前焊縫輪廓數(shù)據(jù),通過DTW算法計(jì)算當(dāng)前焊縫輪廓數(shù)據(jù)與正常焊縫輪廓模板之間的距離,由此判斷焊縫表面是否存在缺陷。

這些創(chuàng)新點(diǎn)展示了3D視覺技術(shù)在提升焊接質(zhì)量方面的重要應(yīng)用,它們通過提高焊接過程的自動(dòng)化、智能化水平,增強(qiáng)了焊接的精確性和穩(wěn)定性,從而顯著提升了焊接質(zhì)量

康耐德智能晶圓NOTCH槽口輪廓視覺檢測

2025-04-26

康耐德智能晶圓NOTCH槽口輪廓視覺檢測

2025-04-26

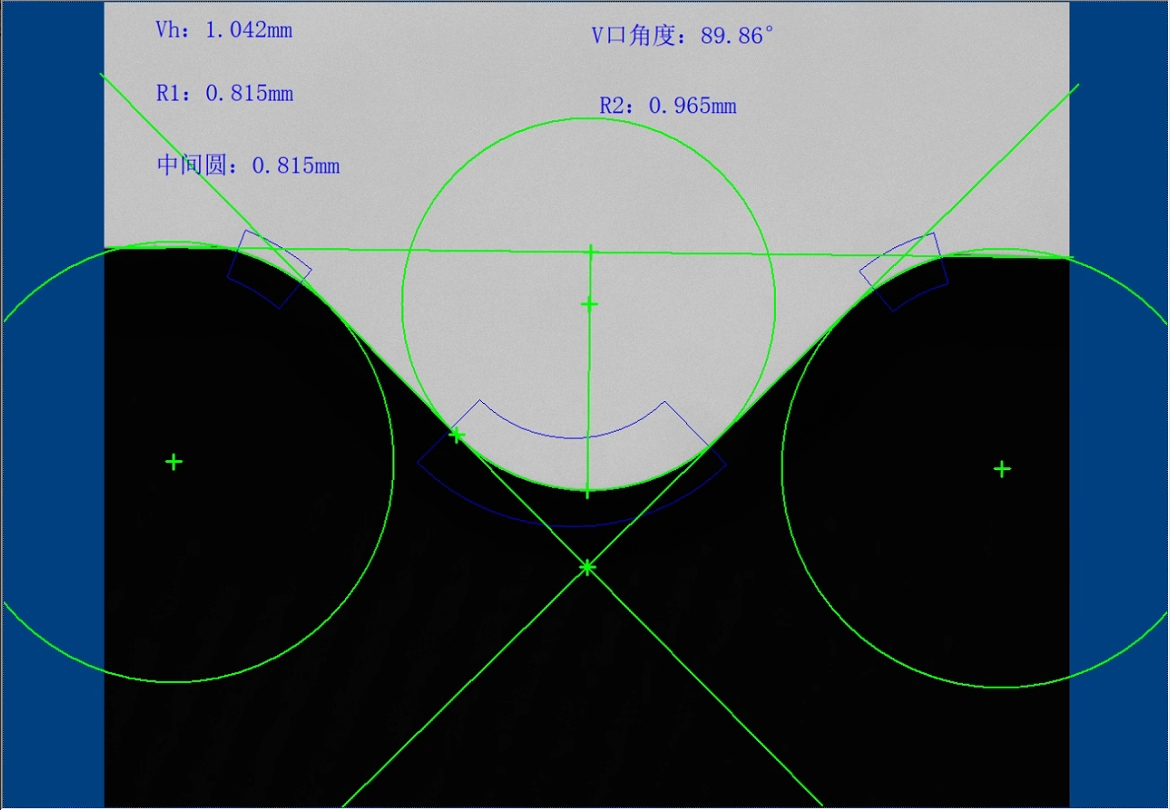

晶圓NOTCH輪廓檢測是半導(dǎo)體制造中重要的檢測環(huán)節(jié),主要測量晶圓邊緣、槽口(notch)的形狀和尺寸,確保晶圓的質(zhì)量和工藝精度。

康耐德LED灌膠位置視覺檢測系統(tǒng)

2025-04-26

康耐德LED灌膠位置視覺檢測系統(tǒng)

2025-04-26

在LED制造領(lǐng)域,灌膠工藝是確保產(chǎn)品性能與穩(wěn)定性的關(guān)鍵環(huán)節(jié)

康耐德機(jī)器視覺系統(tǒng)軟件的具體功能都有那些?

2025-04-19

康耐德機(jī)器視覺系統(tǒng)軟件的具體功能都有那些?

2025-04-19

康耐德機(jī)器視覺系統(tǒng)的具體功能可以根據(jù)不同的應(yīng)用場景和需求進(jìn)行定制和優(yōu)化。

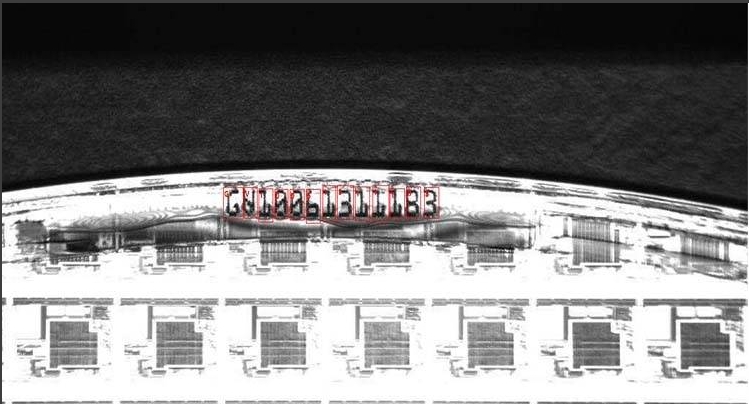

康耐德機(jī)器視覺AOI檢測系統(tǒng):OCR字符識(shí)別與在線檢測一體化

2025-04-13

康耐德機(jī)器視覺AOI檢測系統(tǒng):OCR字符識(shí)別與在線檢測一體化

2025-04-13

康耐德機(jī)器視覺AOI檢測系統(tǒng)的OCR字符識(shí)別功能具有以下特點(diǎn)和優(yōu)勢

官方公眾號(hào)

官方公眾號(hào) 官方抖音號(hào)

官方抖音號(hào)Copyright ? 2022 東莞康耐德智能控制有限公司版權(quán)所有.機(jī)器視覺系統(tǒng) 粵ICP備2022020204號(hào)-1 聯(lián)系我們 | 網(wǎng)站地圖