服務(wù)熱線

0769-28680919

153-2293-3971

焊接機(jī)器人根據(jù)3D視覺數(shù)據(jù)進(jìn)行自適應(yīng)調(diào)整的方式主要包括以下幾個方面:

焊縫尋位與跟蹤:

3D視覺系統(tǒng)能夠通過一次或多次探尋定位焊縫,實現(xiàn)焊接前的精準(zhǔn)定位焊接接頭。

在焊接過程中,3D視覺系統(tǒng)能夠?qū)崟r跟蹤焊縫,通過自適應(yīng)模糊控制算法校正軌跡,實現(xiàn)自適應(yīng)控制與實時焊縫跟蹤。

焊接路徑規(guī)劃:

3D視覺引導(dǎo)技術(shù)通過對焊接工件進(jìn)行三維掃描,生成精確的焊接路徑規(guī)劃,確保焊接焊縫的完整性和一致性。

焊縫檢測與質(zhì)量控制:

利用3D視覺技術(shù)可以對焊縫進(jìn)行高精度的檢測和識別,實時監(jiān)測焊接過程中的質(zhì)量狀況,及時調(diào)整焊接參數(shù)。

3D視覺引導(dǎo)技術(shù)可實時監(jiān)測焊接過程中溫度、焊縫形貌等信息,幫助提高焊接質(zhì)量,減少焊接缺陷。

工件姿態(tài)定位與原點(diǎn)定位:

系統(tǒng)可以對工件的擺放姿態(tài)以及開始焊接原點(diǎn)進(jìn)行定位,引導(dǎo)機(jī)械臂進(jìn)行高精度的焊接作業(yè)。

智能算法提取焊縫信息:

高精度3D相機(jī)通過拍攝獲得工件的三維點(diǎn)云,再利用智能算法提取出視野內(nèi)全部的焊縫信息,得到準(zhǔn)確的焊接點(diǎn)位信息,同時計算出機(jī)器人的焊接姿態(tài)。

自動標(biāo)定與通訊協(xié)議對接:

自動標(biāo)定軟件能夠計算機(jī)器人末端執(zhí)行器和3D相機(jī)相對位置關(guān)系,將視覺坐標(biāo)系和機(jī)器人坐標(biāo)系進(jìn)行統(tǒng)一,便于通過視覺引導(dǎo)機(jī)器人執(zhí)行預(yù)定的空間軌跡與加工任務(wù)。

3D視覺系統(tǒng)支持多種通訊協(xié)議,可與國內(nèi)外多品牌機(jī)器人適配,實現(xiàn)檢測結(jié)果直接對接機(jī)械臂控制系統(tǒng)。

環(huán)境適應(yīng)性:

3D視覺系統(tǒng)支持在強(qiáng)光環(huán)境下的高精度建模,支持物體表面反光以及拋光材質(zhì)的無噪點(diǎn)建模,不受環(huán)境光限制。

通過這些技術(shù),焊接機(jī)器人能夠根據(jù)3D視覺數(shù)據(jù)進(jìn)行自適應(yīng)調(diào)整,提高焊接精度和效率,降低對工件特征和編程的要求,實現(xiàn)更智能化和自動化的焊接生產(chǎn)。

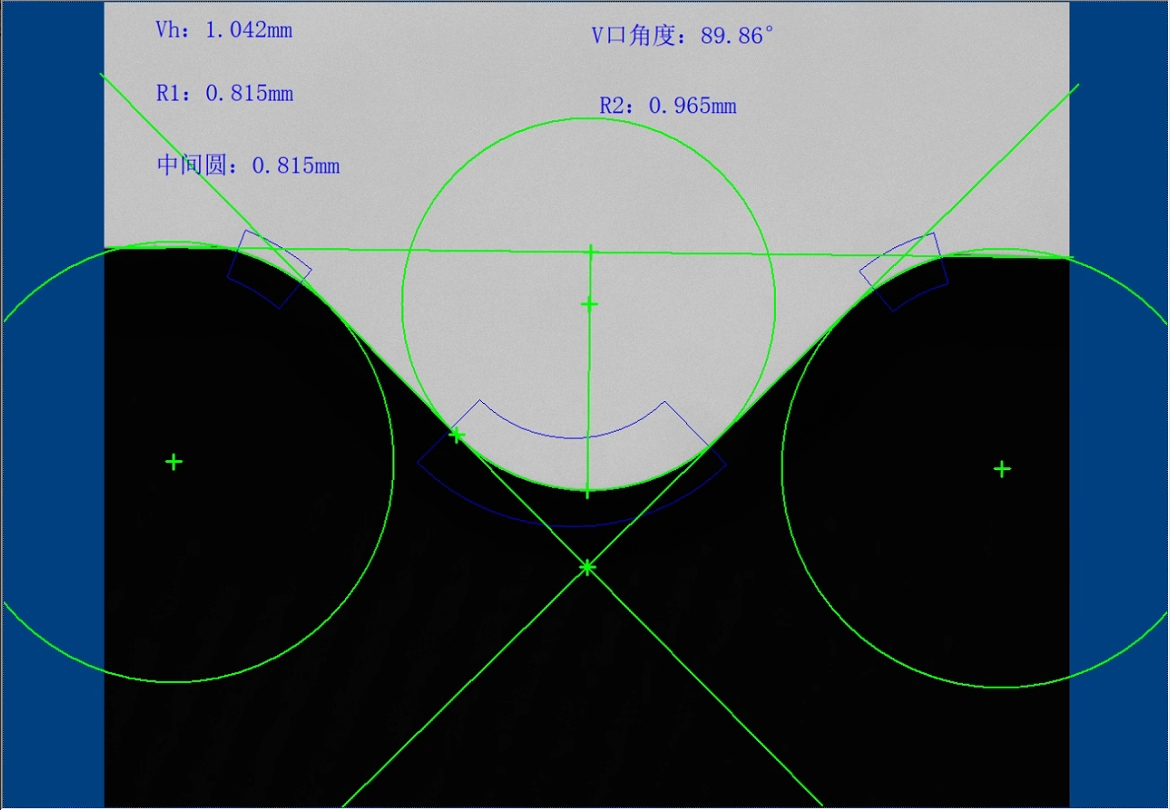

康耐德智能晶圓NOTCH槽口輪廓視覺檢測

2025-04-26

康耐德智能晶圓NOTCH槽口輪廓視覺檢測

2025-04-26

晶圓NOTCH輪廓檢測是半導(dǎo)體制造中重要的檢測環(huán)節(jié),主要測量晶圓邊緣、槽口(notch)的形狀和尺寸,確保晶圓的質(zhì)量和工藝精度。

康耐德LED灌膠位置視覺檢測系統(tǒng)

2025-04-26

康耐德LED灌膠位置視覺檢測系統(tǒng)

2025-04-26

在LED制造領(lǐng)域,灌膠工藝是確保產(chǎn)品性能與穩(wěn)定性的關(guān)鍵環(huán)節(jié)

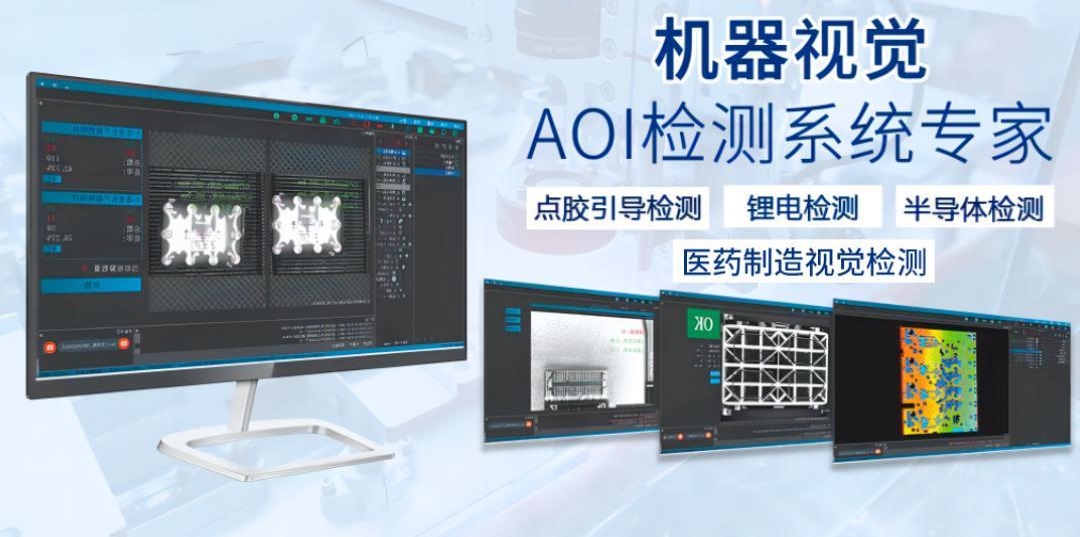

康耐德機(jī)器視覺系統(tǒng)軟件的具體功能都有那些?

2025-04-19

康耐德機(jī)器視覺系統(tǒng)軟件的具體功能都有那些?

2025-04-19

康耐德機(jī)器視覺系統(tǒng)的具體功能可以根據(jù)不同的應(yīng)用場景和需求進(jìn)行定制和優(yōu)化。

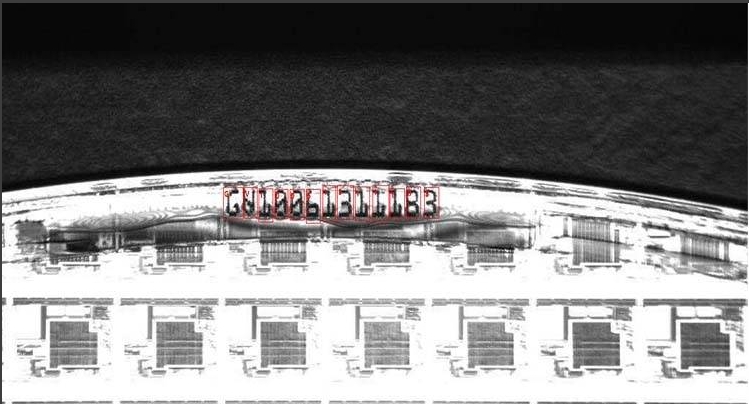

康耐德機(jī)器視覺AOI檢測系統(tǒng):OCR字符識別與在線檢測一體化

2025-04-13

康耐德機(jī)器視覺AOI檢測系統(tǒng):OCR字符識別與在線檢測一體化

2025-04-13

康耐德機(jī)器視覺AOI檢測系統(tǒng)的OCR字符識別功能具有以下特點(diǎn)和優(yōu)勢

官方公眾號

官方公眾號 官方抖音號

官方抖音號Copyright ? 2022 東莞康耐德智能控制有限公司版權(quán)所有.機(jī)器視覺系統(tǒng) 粵ICP備2022020204號-1 聯(lián)系我們 | 網(wǎng)站地圖