服務熱線

0769-28680919

153-2293-3971

機器視覺在3C產品(計算機、通信和消費電子產品)的外觀缺陷檢測中扮演著至關重要的角色。隨著消費者對產品質量要求的提高,以及生產效率和成本控制的需求,機器視覺技術的應用在3C制造業中變得越來越普遍。以下是機器視覺在3C產品外觀缺陷檢測中的一些關鍵應用:

1. 自動化檢測流程:

- 機器視覺系統通過適當的光源和圖像傳感器(如CCD攝像機)獲取產品的表面圖像。

- 利用圖像處理算法提取圖像的特征信息,進行表面缺陷的定位、識別、分級等判別。

- 系統通常包括圖像獲取模塊、圖像處理模塊、圖像分析模塊和數據管理及人機接口模塊。

2. 高精度和高效率:

- 機器視覺系統能夠提供高精度的檢測,識別微小的缺陷和差異,如劃痕、斑點、色差等。

- 與人工檢測相比,機器視覺檢測速度快,可以實現連續大批量生產中的實時檢測和反饋。

3. 深度學習和AI技術的應用:

- 工業AI視覺云平臺可以對不同缺陷數據圖片進行學習和標注,訓練出能夠準確識別缺陷的特征模型。

- 準確率極高,可達99.99%,且能夠適應復雜環境和不同照明條件下的檢測需求。

4. 特定場景的解決方案:

- 對于電阻焊接缺陷檢測、PCB板檢測、精沖件缺陷檢測等特定場景,機器視覺系統能夠提供定制化的檢測方案。

- 例如,康耐德智能的工業AI視覺系統通過多尺度融合訓練與小目標缺陷檢測技術,提升了對銑痕特征的識別能力,增強了抗干擾性。

5. 提升生產效率和質量控制:

- 機器視覺技術的應用大幅提升了3C產品的出廠合格率,減少了因缺陷造成的返工和廢品率。

- 通過實時檢測和反饋,機器視覺系統有助于及時調整生產過程,優化生產質量。

6. 數據管理和追溯:

- 機器視覺系統能夠記錄和存儲檢測數據,為質量控制和生產管理提供數據支持。

- 通過數據分析,企業可以更好地理解生產過程中的問題,實現持續改進。

綜上所述,機器視覺在3C產品外觀缺陷檢測中的應用不僅提高了檢測的準確性和效率,還為企業提供了強大的數據支持,有助于實現智能制造和工業自動化的目標。隨著技術的不斷進步,機器視覺在3C行業的應用將更加廣泛和深入。

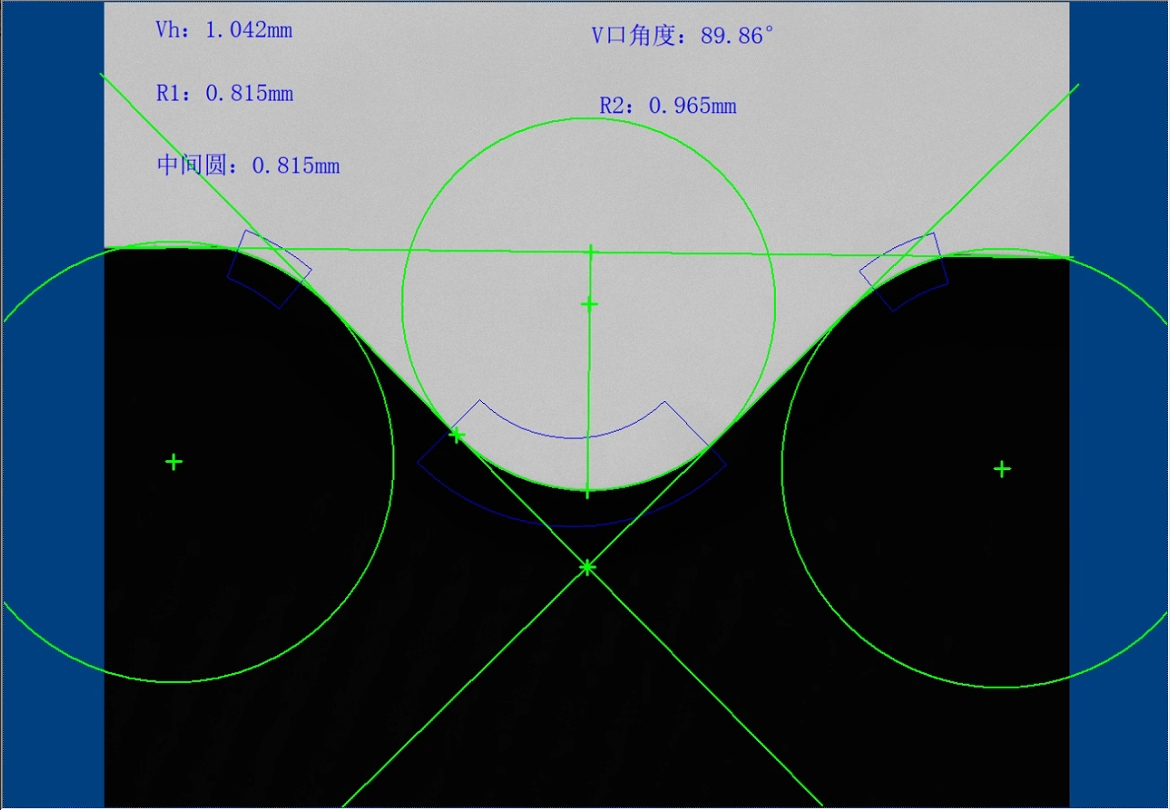

康耐德智能晶圓NOTCH槽口輪廓視覺檢測

2025-04-26

康耐德智能晶圓NOTCH槽口輪廓視覺檢測

2025-04-26

晶圓NOTCH輪廓檢測是半導體制造中重要的檢測環節,主要測量晶圓邊緣、槽口(notch)的形狀和尺寸,確保晶圓的質量和工藝精度。

康耐德LED灌膠位置視覺檢測系統

2025-04-26

康耐德LED灌膠位置視覺檢測系統

2025-04-26

在LED制造領域,灌膠工藝是確保產品性能與穩定性的關鍵環節

康耐德機器視覺系統軟件的具體功能都有那些?

2025-04-19

康耐德機器視覺系統軟件的具體功能都有那些?

2025-04-19

康耐德機器視覺系統的具體功能可以根據不同的應用場景和需求進行定制和優化。

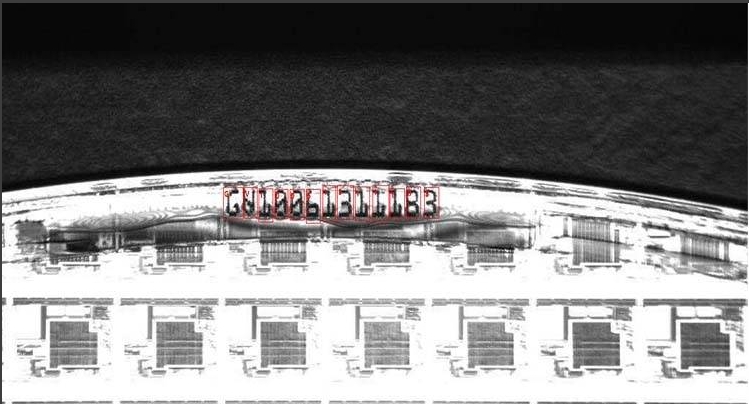

康耐德機器視覺AOI檢測系統:OCR字符識別與在線檢測一體化

2025-04-13

康耐德機器視覺AOI檢測系統:OCR字符識別與在線檢測一體化

2025-04-13

康耐德機器視覺AOI檢測系統的OCR字符識別功能具有以下特點和優勢

官方公眾號

官方公眾號 官方抖音號

官方抖音號Copyright ? 2022 東莞康耐德智能控制有限公司版權所有.機器視覺系統 粵ICP備2022020204號-1 聯系我們 | 網站地圖