服務熱線

0769-28680919

153-2293-3971

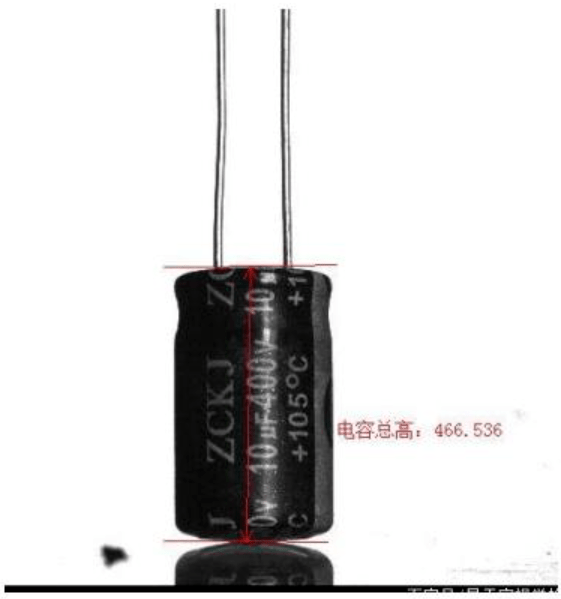

在電子行業中,電容器作為關鍵元件,其質量和性能對于整個產品的穩定性和可靠性至關重要。電容器的表面質量直接影響其性能和壽命,因此,對電容表面瑕疵缺陷的精確檢測顯得尤為重要。近年來,隨著機器視覺技術的飛速發展,越來越多的企業開始采用機器視覺系統來檢測電容表面的瑕疵缺陷。

一、機器視覺系統在電容表面瑕疵缺陷檢測中的應用

機器視覺系統利用先進的圖像處理和分析技術,可以對電容表面進行高精度、高效率的瑕疵缺陷檢測。在生產線上,機器視覺系統能夠實時監測電容表面的狀態,準確識別出各種瑕疵缺陷,如劃痕、污漬、凹陷、凸起等,從而為生產人員提供及時、準確的反饋信息。

二、機器視覺系統可以檢測的電容表面瑕疵缺陷類型

1. 劃痕:電容表面可能出現的劃痕是一種常見的缺陷,這些劃痕可能是由于生產過程中的機械摩擦、運輸過程中的碰撞等原因造成的。機器視覺系統可以通過對圖像的高精度分析,準確識別出劃痕的位置、長度和深度。

2. 污漬:電容表面可能沾染的油污、灰塵等污漬會影響其外觀和性能。機器視覺系統可以通過圖像處理算法,有效檢測出這些污漬的存在,確保電容的表面清潔度。

3. 凹陷與凸起:電容表面可能出現的凹陷和凸起是由于生產工藝不當、材料質量問題等原因造成的。這些缺陷會影響電容的電氣性能和使用壽命。機器視覺系統可以通過對圖像的三維分析,精確檢測出凹陷和凸起的部位。

4. 氣泡:在電容制造過程中,可能因為材料混合不均勻、溫度控制不當等原因導致氣泡的產生。機器視覺系統可以通過對圖像的色彩、紋理等特征的分析,檢測出氣泡的存在。

三、機器視覺系統在電容表面瑕疵缺陷檢測中的優勢

1. 高精度檢測:機器視覺系統具有極高的圖像處理和分析能力,能夠實現對電容表面瑕疵缺陷的高精度檢測。

2. 實時反饋:機器視覺系統可以實時監測生產線上電容的表面質量,并將檢測結果及時反饋給生產人員,有助于及時發現并解決問題。

3. 提高生產效率:機器視覺系統可以自動完成電容表面瑕疵缺陷的檢測工作,無需人工干預,大大提高了生產效率。

4. 降低生產成本:通過機器視覺系統的應用,可以減少人工檢測的人力成本,同時降低因缺陷導致的廢品率,從而降低生產成本。

總之,機器視覺系統在電容表面瑕疵缺陷檢測中發揮著重要作用。通過對劃痕、污漬、凹陷、凸起和氣泡等瑕疵的精確檢測,機器視覺系統有助于提高電容的生產質量和合格率。隨著技術的不斷發展,機器視覺系統在電容檢測領域的應用將越來越廣泛,為電子行業的發展帶來更大的便利和效益。

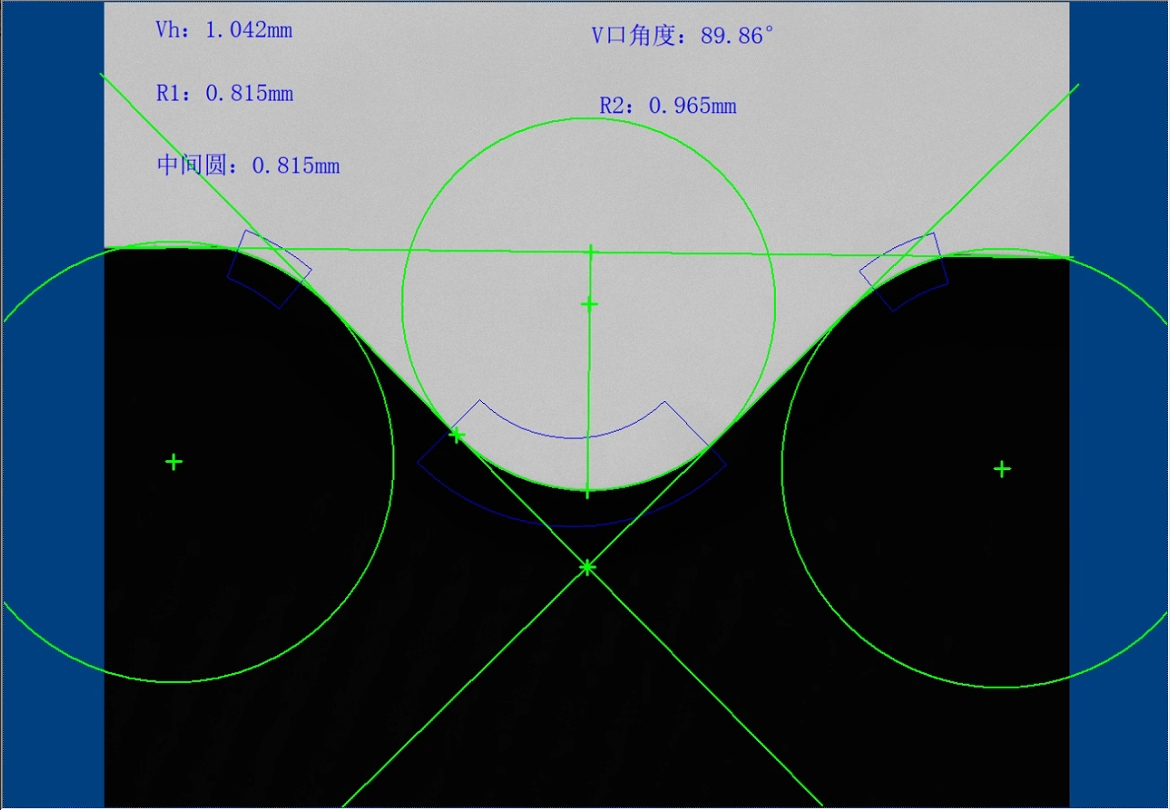

康耐德智能晶圓NOTCH槽口輪廓視覺檢測

2025-04-26

康耐德智能晶圓NOTCH槽口輪廓視覺檢測

2025-04-26

晶圓NOTCH輪廓檢測是半導體制造中重要的檢測環節,主要測量晶圓邊緣、槽口(notch)的形狀和尺寸,確保晶圓的質量和工藝精度。

康耐德LED灌膠位置視覺檢測系統

2025-04-26

康耐德LED灌膠位置視覺檢測系統

2025-04-26

在LED制造領域,灌膠工藝是確保產品性能與穩定性的關鍵環節

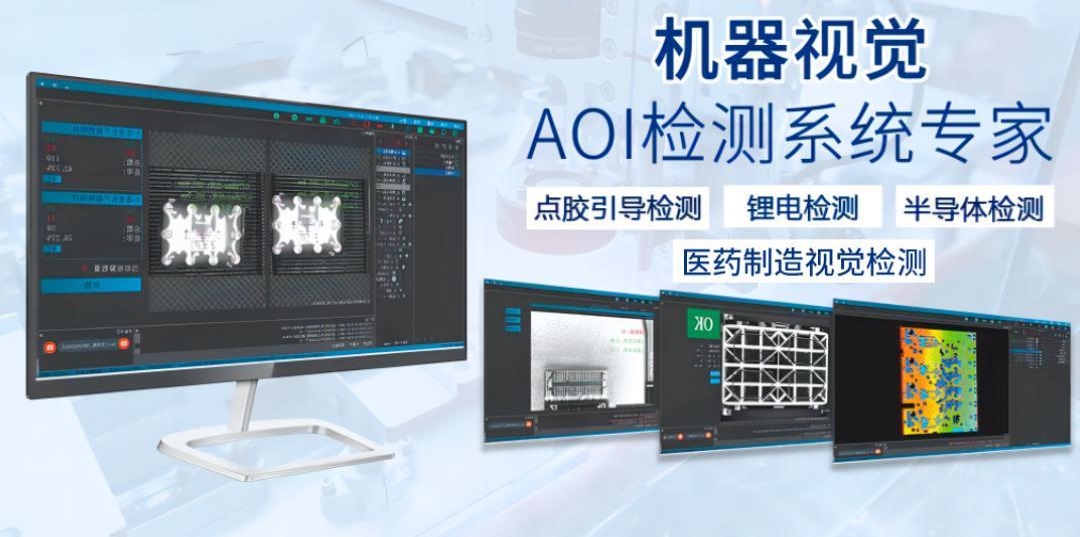

康耐德機器視覺系統軟件的具體功能都有那些?

2025-04-19

康耐德機器視覺系統軟件的具體功能都有那些?

2025-04-19

康耐德機器視覺系統的具體功能可以根據不同的應用場景和需求進行定制和優化。

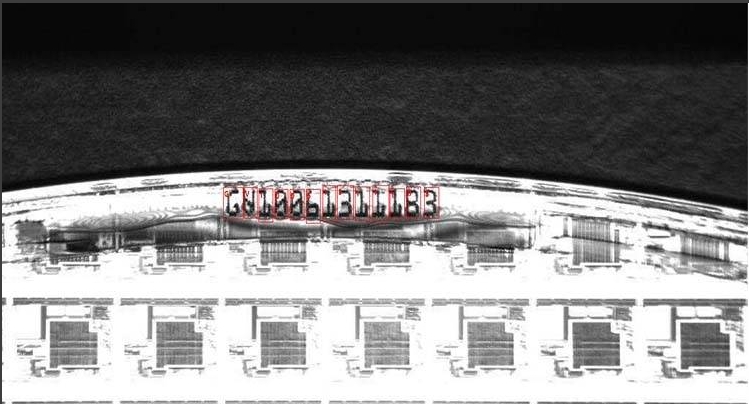

康耐德機器視覺AOI檢測系統:OCR字符識別與在線檢測一體化

2025-04-13

康耐德機器視覺AOI檢測系統:OCR字符識別與在線檢測一體化

2025-04-13

康耐德機器視覺AOI檢測系統的OCR字符識別功能具有以下特點和優勢

官方公眾號

官方公眾號 官方抖音號

官方抖音號Copyright ? 2022 東莞康耐德智能控制有限公司版權所有.機器視覺系統 粵ICP備2022020204號-1 聯系我們 | 網站地圖