服務熱線

0769-28680919

153-2293-3971

在電池生產過程中,為了保證電池的質量和使用安全,對電池的品質檢測一定要非常細致、謹慎。如果檢測過程中,這些有缺陷的電池產品被漏檢,最后讓這些殘次品電池流入市場,將可能引發非常嚴重的后果。在產品質檢上,很多鋰電池生產廠家引入機器視覺來實現產線的智能化生產檢測,提升檢測質量。

鋰電池行業中目前很多廠商都采用疊片形式生產鋰電池,生產過程中有一道必須工序是將極片堆疊,但是現有疊片機技術在將極片傳輸過程中容易產生偏移,導致堆疊完成后對齊精度較低,使得產生的電芯較差,難以滿足工藝要求。

通過康耐德的疊片對齊度檢測機器視覺系統,可以有效提升疊片機生產中的疊片對齊精度:

主要檢測功能包括:

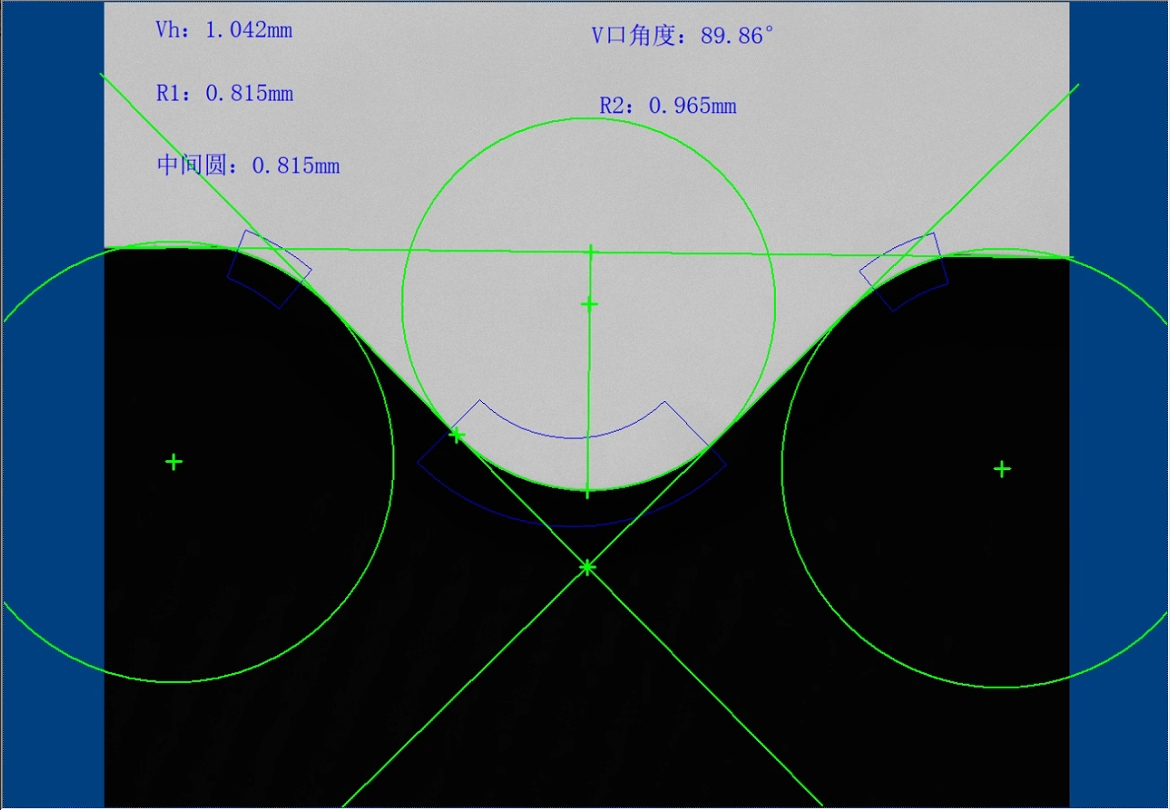

·對齊度檢測:隔膜到外極片、隔膜到內極片

·內極片到外極片、隔膜錯位。

康耐德的疊片對齊度檢測機器視覺系統的檢測精度達到0.05mm,兼容不同型號及厚度的隔膜,實時檢測隔膜與極片位置,同時傳送給疊片機構進行動態調整。可以有效的控制堆疊的極片跟隔膜的對齊問題,提升對齊精度。檢測效果穩定。通過借助康耐德的疊片對齊度檢測機器視覺系統來提升疊片電芯質量,實現良率提升、減少殘次品電芯產生。

如果你是做疊片機的,有工藝提升這方面的需求不妨和我們取得聯系,我們會根據你的需求定制符合您的方案。

康耐德智能晶圓NOTCH槽口輪廓視覺檢測

2025-04-26

康耐德智能晶圓NOTCH槽口輪廓視覺檢測

2025-04-26

晶圓NOTCH輪廓檢測是半導體制造中重要的檢測環節,主要測量晶圓邊緣、槽口(notch)的形狀和尺寸,確保晶圓的質量和工藝精度。

康耐德LED灌膠位置視覺檢測系統

2025-04-26

康耐德LED灌膠位置視覺檢測系統

2025-04-26

在LED制造領域,灌膠工藝是確保產品性能與穩定性的關鍵環節

康耐德機器視覺系統軟件的具體功能都有那些?

2025-04-19

康耐德機器視覺系統軟件的具體功能都有那些?

2025-04-19

康耐德機器視覺系統的具體功能可以根據不同的應用場景和需求進行定制和優化。

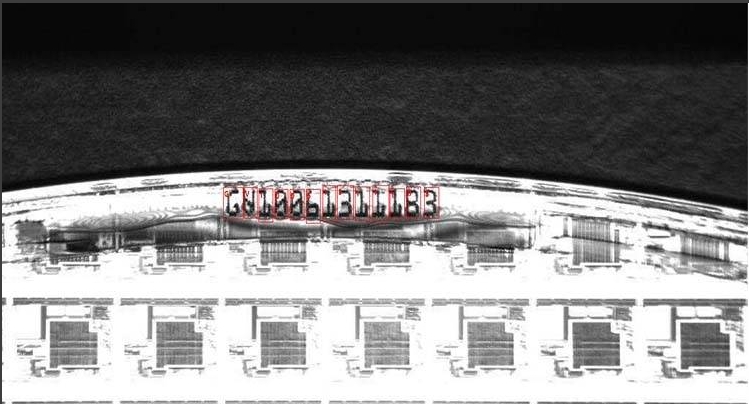

康耐德機器視覺AOI檢測系統:OCR字符識別與在線檢測一體化

2025-04-13

康耐德機器視覺AOI檢測系統:OCR字符識別與在線檢測一體化

2025-04-13

康耐德機器視覺AOI檢測系統的OCR字符識別功能具有以下特點和優勢

官方公眾號

官方公眾號 官方抖音號

官方抖音號Copyright ? 2022 東莞康耐德智能控制有限公司版權所有.機器視覺系統 粵ICP備2022020204號-1 聯系我們 | 網站地圖